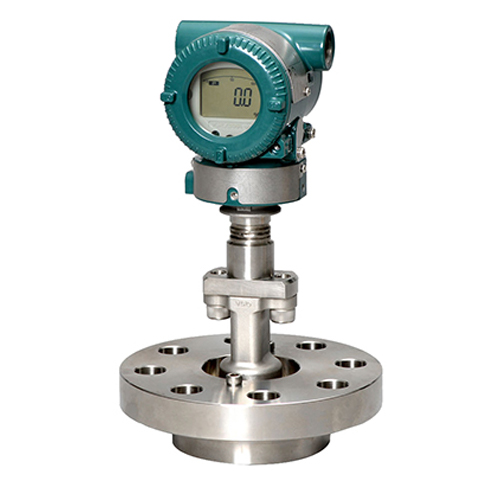

压力变送器作为工业流程中精准测量压力的核心设备,其稳定运行离不开科学的预防性维护。这种维护并非简单的故障修复,而是通过系统性检查、校准和保养,提前排除潜在隐患,确保设备长期保持高精度测量状态。以下从准备工作、核心流程到收尾记录,详细解析预防性维护的关键环节。

预防性维护的第一步是做好全面准备,这直接影响作业效率和安全性。首先需办理专项工作许可证,明确维护对象的标签编号,避免误操作其他设备。同时要确认作业涉及的联锁逻辑,如需临时旁路,需获得操作部门批准并填写联锁旁路表 —— 这在化工、油气等高危行业尤为重要,可防止维护期间意外触发停机。

工具与防护装备的准备同样关键。必备工具包括数字万用表(用于检测电路)、压力泵(匹配变送器量程)、HART 通讯器(调试智能变送器)及通用工具包。所有校准仪器需提前一天检查,确认校准贴纸在有效期内,电池供电设备需充满电,避免现场因工具失效中断作业。个人防护装备(PPE)需根据工况准备,例如接触腐蚀性介质时需穿戴防化服,高空作业时系好安全带。

此外,需查阅压力变送器数据表,明确其测量范围、介质特性等参数。例如,测量高温蒸汽的变送器需注意隔热保护,而酸性介质对应的设备需确认材质兼容性,这些信息将为后续校准和检查提供依据。

维护作业需按步骤有序推进,确保不遗漏关键环节。首先联系操作工程师,将涉及的控制回路切换至手动模式,避免维护期间自动调节引发波动;如需隔离设备,通过过程隔离阀切断与工艺管道的连接,待压力完全泄放后开始作业。

打开变送器后盖前,需记录当前显示值并与控制室(DCS/PLC)数值比对,双重确认设备身份 —— 这一步能有效避免因标签混淆导致的误维护。开盖后,详细记录电缆连接方式(如正负极、屏蔽层接地位置),防止复原时接线错误。用万用表检测电源电压,确保在设备额定范围内(通常为 24V DC),电压不稳可能导致测量漂移。

连接 HART 通讯器后,先检查零点:打开平衡阀,排出导压管内残留介质(危险介质需合规排放),观察变送器输出是否稳定在零点(如 4mA)。若零点偏差超出允许范围,需先排查导压管是否堵塞或泄漏,而非直接校准 —— 很多时候零点漂移是因介质残留或气穴导致,而非设备本身故障。

随后进行压力点校准:通过压力泵向变送器施加 0%、25%、50%、75%、100% 量程的压力,记录现场显示值与控制室数值。校准过程需往返测试(从 0 到 100% 再从 100% 回到 0),观察是否存在回程误差。同时用检漏液检查过程接口、阀门等部位,若有气泡产生,需紧固接头或更换密封件。

若各压力点的误差在设备允许范围内(通常为 ±0.1%~±0.5% FS),则无需调整;若超出误差范围,需通过 HART 通讯器或电位器进行校准。校准时先调零点,再校准满量程,反复验证直至线性误差合格。例如,量程为 0~10bar 的变送器,在 5bar 压力下输出应为 12mA,偏差若超过 0.08mA 则需微调。

校准后需复原设备:按记录恢复电缆连接,盖好后盖并做好密封(如涂抹硅橡胶),防止潮气或粉尘侵入。将控制回路切回自动模式,恢复联锁逻辑,观察设备运行状态 —— 此时现场显示值应与控制室一致,若存在偏差,需检查接线是否松动或屏蔽层接地不良。

维护完成后,需清洁变送器外壳,在明显位置粘贴新的校准贴纸,标注下次校准日期。关闭工作许可证,将所有数据整理成校准记录,内容包括设备型号、校准日期、各压力点误差、使用的仪器信息及参与人员等。这些记录不仅是质量追溯的依据,也能为后续维护提供参考,例如通过对比历史数据,分析设备漂移趋势,提前规划更换周期。

预防性维护的核心在于 “防患于未然”。通过规范的准备、细致的检查和精准的校准,既能避免突发故障导致的生产中断,也能延长设备寿命,确保压力测量的长期可靠性。对于关键工艺(如化学反应釜、蒸汽管网),建议每 3~6 个月进行一次预防性维护,普通工况可每年一次,具体周期需结合设备运行环境和厂家建议制定。